osobní lavicové vozy

Lokomotiva je první v řadě

Jede na čele vlaku (je skutečně první) a je nejsložitější a na obsluhu a údržbu nejnáročnější zařízení u modelových drah s personální obsluhou. Lokomotivám je proto celkem logicky věnována největší pozornost i modeláři zabývajícími se velikostí 5 a 7.

Marná sláva - pro veřejnost ale stoupá atraktivita celé věci až v okamžiku, kdy se může svézt. A tady se do popředí dostávají vhodné osobní vagony.

Provozně bezpečné vagony – základ úspěchu

Zvládnout nástrahy úzkého rozchodu

Největším problém provozu na parkových drahách zejména rozchodu 127 mm je labilita vozidel. »Modelvedoucí«, který jede za lokomotivou na obslužném vagonu nebo tendru, dokonale model zná, má s provozem zkušenosti a při bedlivém pozorování trati dokáže nejlépe přizpůsobit svou tělesnou schránku dynamice trati. To však již neplatí o spolucestujících, kteří jednak vidí relativně hůře na trať, takže špatně vyrovnávají zejména příčná zrychlení v zatáčkách, jednak jsou zpravidla méně ukáznění a vykonávají mnoho zavrženíhodných pohybů, zvyšujících labilitu vozidel. Vykolejení a převrácení osobních vozů tak zůstává hlavním problémem bezpečnosti provozu. Taková nehoda nemusí dopadnout dobře nejen pro modely, ale i pro cestující.

Drtivá většina veřejně přístupných parkových drah proto volí pro provoz s veřejností vozidla rozchodu 184 mm. Zde jsou vozidla značně stabilnější, takže rizika při jízdě vlaku jsou menší.

Pro mobilní kolejiště je ovšem výhodnější užší rozchod 127 mm. Koleje jsou lehčí a tím snáze přepravitelné a sestavitelné. Rovněž modely jsou rozměrově i hmotnostně výhodnější. Proto i osobní vozy jsou zapotřebí na tomto rozchodu. Konstrukce relativně bezpečného vozu na rozchodu 127 mm je také řešitelná.

Základní vlastnosti

Nejproblematičtější je příčné naklánění vozidel a z toho plynoucí riziko překlopení. Logika věci říká, že musí být dosaženo co nejnižšího těžiště. To samo o sobě nestačí. Provozní praxe ukazuje, že k naklánění přispívá pérování vozů. Hlavní rozdíl od normální železnice je (v případě naší modelové) v obrovské změně zatížení vozidel při nastoupení cestujících. Funkční pérování u prázdného vozu se stane velmi měkkým u zatíženého, kdy cestující svou hmotností několikrát přesahují vlastní hmotnost prázdného modelu.

Zkušenosti z provozu modelů ukazují, že pérování podvozků je v podstatě nežádoucí. Přesto je však třeba zajistit aspoň minimální schopnost pojezdu vypořádat se s nerovnostmi kolejí. Vlastnosti se dají proto shrnout do následujících bodů:

• vozy musí být čtyřnápravové s otočnými podvozky

• podvozky by měly mít nepříliš velký rozvor

• přípustný je jen několikamilimetrový vzájemný pohyb náprav ve vertikále

• kolébka nemá být vůbec odpružená

• opírání skříně vozu musí být mezi koly náprav nebo nejvýše v úrovni kol

• spodek vozu by měl mít příčníky proti »propadení« vozu při vykolejení

• vyšší hmotnost celého spodku vozu snižuje těžiště a zvyšuje stabilitu

Obvyklá koncepce

Požadavek nízkého těžiště vede ke konstrukci lavicového vozu, na kterém se sedí obkročmo, stupačky jsou přitom těsně nad úrovní kolejí. Pod lavicí jsou skryty otočné podvozky. Často je volena konstrukce vozů se společnými podvozky (systém Jakobs). Vozy jsou především fukční a také co možná nejlevnější. Estetické hledisko bývá značně potlačeno.

Vlastní konstrukce osobních vozidel

Postupná výroba prototypu

Prvním praktickým krokem k pořízení snadno přepravitelného vozu vlastní konstukce bylo zhotovení celodřevěné lavice, která byla zkušebně v provozu na brněnském výstavišti v březnu 2008. Lavice ze smrkového dřeva byla vybavena otočnými podvozky z Japonska (O.S. Locomotives).

BVV 29. 3. 2008 © Pavel Uhlíř. |  BVV 29. 3. 2008 © Pavel Uhlíř. |  BVV 29. 3. 2008 © Pavel Uhlíř. |

Po první provozní zkušenosti s podlahou 80 mm nad kolejnicemi bylo rozhodnuto o doplnění vozu o čela, která jsou koncipována jako čela osobních vozů s přechodovými dveřmi a čelními okny. Tento prvek dodá »splašené lavici« trošku modelový vzhled. Přechodové dveře jsou vybaveny nábytkovým zámkem a po otevření zpřístupňují prostor pod lavicí, kde budou v budoucnu umístěny rozvody tlakovzdušné brzdy.

Uvedená fáze vývoje vozu byla prakticky odzkoušena na dětském dnu v Říčkách.

Říčky 14. 6. 2008 © Roman Šiler. |  Říčky 14. 6. 2008 © Roman Šiler. |  Říčky 14. 6. 2008 © Roman Šiler. |

Modelové univerzální americké podvozky BETTENDORF (nástupce podvozků typu DIAMOND) mají však dobře vypruženou kolébku, takže příčná labilita vozu je značná. Rovněž hmotnost podvozků je velmi nízká. K převrácení vozu při jízdě s neukázněnými dětmi proto docházelo.

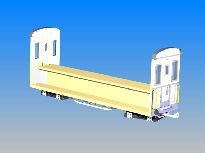

Konstrukce ve 3D

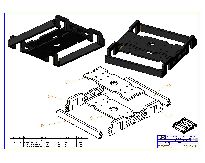

Bylo proto rozhodnuto navrhnout nové masivní podvozky, které budou mít lepší parametry. Pro návrh bylo využito modelování v počítači. Využit byl program SolidWorks, ve kterém byl vytvořen celý prostorový model vozidla. Z prostorového modelu pak byly generovány výkresy, které se staly podkladem pro vlastní výrobu. Ze souborů výkresů byly vyexportovány i vektorové soubory formátu DXF, které byly využity pro laserové vypalování hlavních kovových částí.

Výhodou počítačového zpracování je přesná kontrola návaznosti jednotlivých dílů, jejich axonometrické zobrazení, zhotovení rozhozů sestav, které jsou pak názorným návodem na montáž.

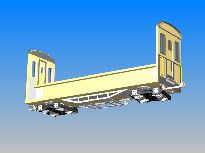

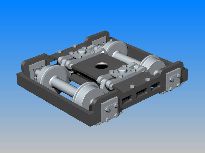

3D model - SolidWorks |  3D model - SolidWorks |  3D model - SolidWorks |

3D model - SolidWorks |  3D model - SolidWorks |  3D model - SolidWorks |

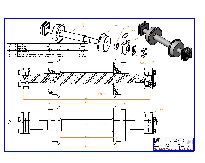

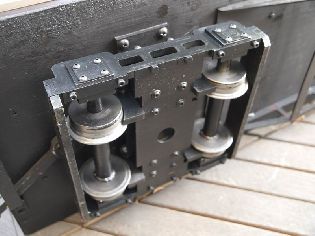

Podvozky jsou koncipovány jako rámové, rám je vypálen laserem ze silného plechu a je vybaven čelníky, které zajišťují při eventuálním vykolejení stabilitu vozu. Nedovolí »propadení« kol mezi pražce, které mohou být (v případě dřevěných) poškozeny. Mezi příčníky podvozku jsou umístěny dvoupístové válce tlakovzdušné brzdy. Písty působí přímo na čtyři zdrže brzdy. Do podvozku budou vedeny pouze flexibilní tlakovzdušné rozvody.

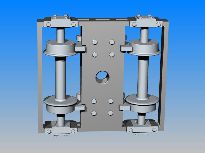

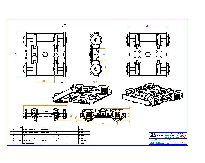

Výkres SolidWorks. |  Výkres SolidWorks. |  Výkres SolidWorks. |

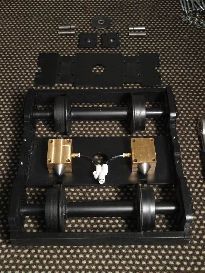

Sestava podvozků

Základní rám se spodním hlavním příčníkem je svařen. Sestavy náprav s ložiskovými skříněmi jsou vloženy do rozsoch rámu spolu s pružnými vložkami. Proti vypadení jsou nápravy zajištěny rozsochovými sponami.

Foto 3. 1. 2009 © Roman Šiler. |  Foto 3. 1. 2009 © Roman Šiler. |

Na hlavní spodní příčník jsou potom vloženy dvoupístové brzdové válce. Na těleso válce jsou namontována šroubení pro přívod tlakového vzduchu.

Foto 3. 1. 2009 © Roman Šiler. |  Foto 3. 1. 2009 © Roman Šiler. |  Foto 3. 1. 2009 © Roman Šiler. |

Přívodní šroubení jsou propojena hadičkami s rozdvojkou, na kterou bude po usazení podvozku na rám vagonu připojen hlavní přívod tlakového vzduchu. Válce jsou zakryty deskou horního příčníku.

Foto 3. 1. 2009 © Roman Šiler. |  Foto 3. 1. 2009 © Roman Šiler. |  Foto 3. 1. 2009 © Roman Šiler. |

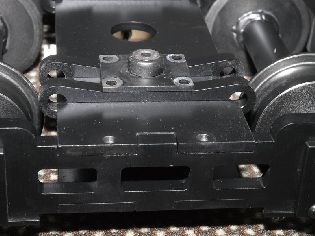

Následně jsou namontovány součásti závěsu zdrží, brzdové zdrže a kluznice kolébky. Smontovaný podvozek je nasazen na tzv. královský čep, umístěný za držákem spřáhla na nosné desce vagonu.

Foto 3. 1. 2009 © Roman Šiler. |  Foto 3. 1. 2009 © Roman Šiler. |

Foto 3. 1. 2009 © Roman Šiler. |  Foto 3. 1. 2009 © Roman Šiler. |  Foto 3. 1. 2009 © Roman Šiler. |

Dosažení očekávaných parametrů

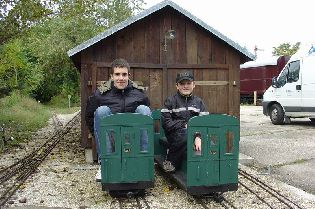

Nové podvozky byly provozně zkoušeny v říjnu 2008 ve Strasshofu. Jízdní vlastnosti vozu s novými podvozky byly nad očekávání dobré. Přitom bylo možno srovnávat vlastnosti jinak stejného vozu s modelovými podvozky BETTENDORF.

Foto 19. 10. 2008 © Roman Šiler. |  Foto 19. 10. 2008 © Roman Šiler. |  Foto 19. 10. 2008 © Roman Šiler. |

Foto 19. 10. 2008 © Roman Šiler. |  Foto 19. 10. 2008 © Roman Šiler. |

Foto 26. 10. 2008 © Roman Šiler. |  Foto 26. 10. 2008 © Roman Šiler. |

Dále byla zadána výroba dalších dílů pro zhotovení série 4 ks podvozků a vzápětí další série pro nové čtyři vagony. Na váčnoních trzích na konci roku 2008 tak mohly být zkoušeny soupravy šesti vagonů.

Jako další etapa vývoje je zhotovení kompresorové jednotku s jímkou a brzdicím ventilem. Potom bude možno vyzkoušet skutečnou funkci tlakovzdušné brzdy. Kompresor a jímka bude instalována na obslužném vagonu. Vyřešit je potřeba i vzájemné propojení vagonů hadicemi. Prozatím bude vzduchová brzda řešená jako přímočinná.

Strasshof 4. 10. 2008 © Tomáš Randýsek. |  Strasshof 4. 10. 2008 © Tomáš Randýsek. |

Strasshof 4. 10. 2008 © Tomáš Randýsek. |  Strasshof 4. 10. 2008 © Tomáš Randýsek. |

Karoserie vagonů jsou doplněny polstrováním lavice, čelní okénka jsou zasklená minerálním sklem tl. 10 mm. Doplněny budou leptané nápisové štítky, zhotoveny byly modelové směrové tabule. Na čela vozů byla doplněna evidenční čísla.

V plánu je výroba dalších lavicových vagonů v podobě řídicího vozu pro provoz elektrických lokomotiv. Pro potřeby ježdění pro veřejnost tak budou k dispozici až 4 kapacitní soupravy. Další vagony pak budou nepochybně následovat.

Strasshof 4. 10. 2008 © Tomáš Randýsek. |  Strasshof 4. 10. 2008 © Tomáš Randýsek. |  Strasshof 4. 10. 2008 © Tomáš Randýsek. |

Strasshof 4. 10. 2008 © Tomáš Randýsek. |  Strasshof 4. 10. 2008 © Tomáš Randýsek. |  Strasshof 4. 10. 2008 © Tomáš Randýsek. |

Foto 26. 10. 2008 © Roman Šiler. |  Foto 26. 10. 2008 © Roman Šiler. |

|

| Foto 20. 12. 2008 © Roman Šiler. |

Firma založena 1994 | DRAH-servis spol. s r. o. | Úlehle 1 | 621 00 | Brno

info@drah-servis.cz | tel.: +420 602 721 272 | fax: +420 541 218 918

Počítadlo přístupů :