Centrální dvouhlavé spřáhlo

Text a neoznačené fotografie © Roman Šiler. Poslední editace 19. 5. 2011.

Spřáhlo pro vozidla rozchodu 184 mm

Pro železniční modely na rozchodu 184 mm jsou zapotřebí centrální spřáhla, tedy pokud předloha není normálněrozchodná. Tehdy nás samozřejmě potká (s výjimkou USA) klasická šroubovka a nárazníky. Pro úzkorozchodná vozidla je však centrální spřáhlo standardem. To proto, že úzkorozchodné dráhy mívají zpravidla menší poloměry oblouků, takže spojená vozidla se vůči sobě natáčejí do takových úhlů, že pružnost nárazníků nemůže změny vzdáleností hran karoserií eliminovat.

Z hlediska předloh je k dispozici mnoho konstrukcí. Z nichž celá řada není vzájemně kompatibilní. Pro provoz na parkové dráze je však třeba u vozidel, která mají být vzájemně spřahovatelná, zavést jednotné spřahovací ústrojí, které bude jednoduše obsluhovatelné a zároveň dostatečně spolehlivé.

Na parkových drahách často realizovaná jednoduchá plochá spojka je značně nemodelová a nehodí se na každé vozidlo.

Na rozchodu 127 mm již standard SMPD máme

Pro modely na rozchodu 127 mm bylo v Brně celkem úspěšně zavedeno centrální talířové spřáhlo provedeni AEG s válcovým svorníkem, které bylo používáno v brněnské tramvajové dopravě až do 70. let 20. století. Model spřáhla v měřítku 1:5 se stal standardem pro úzkorozchodné modely vozového parku SMPD.

Jako předloha mohla sloužit i jiná talířová nebo trychtýřová spřáhla užívána v minulosti v ČR. Výrobně jsou však spřáhla systému AEG nejjednodušší.

Určitou nevýhodou talířového nebo trychtýřového spřáhla jsou právě svorníky, které je nutno jako mezikus používat. Svorníky je možno jednak ztratit nebo (v okamžiku nutnosti vozidla spojit) nemusí být k dispozici. Vlastní spojení spřáhel je také volnější vzhledem k vůlím, které je nutno konstrukčně dodržet, a které se provozním vymačkáváním nadále zvětšují.

Nicméně každému zájemci pošleme výkres talířového spřáhla, dle kterého může spřáhlo pro svůj model vyrobit. Pak s jistotou může spřáhnout svůj model například s lavicovými vagony SMPD.

Talířové spřáhlo na dřevěném lavicovém vozu. Foto 3. 1. 2009 © Roman Šiler. |  Talířové spřáhlo na dřevěném lavicovém vozu. Foto 3. 1. 2009 © Roman Šiler. |

Přímou předlohou pro talířové spřáhlo pětipalcových lavicových vozů je spřáhlo nízkých vlečných vozů DP Brno. |  Spojení dvou lavicových vozů na rozchodu 127 mm v Olympii. |

Krátký pohled do historie

Nevýhody talířových spřáhel, které se projevovaly i v provozní praxi DP, eliminovalo dvouhlavé spřáhlo, které mezikus nepotřebuje. V roce 1915 bylo takové spřáhlo zavedeno u pražských tramvají. Typově se dnes označuje jako spřáhlo pražského vzoru. Jak uvedené spřáhlo vzniklo a kdo je jeho autorem, se dosud nepodařilo zjistit. Existuje o něm odborný článek ve specializovaném časopisu (Elektrische Kraftbetriebe und Bahnen), ovšem bez uvedení autorských okolností. Rovněž typový název zde není uveden. Tvar spřáhla je víceméně unikátní, není znám žádný tramvajový provoz ve světě, který by stejné spřáhlo užíval dříve. Je zajímavé, že v NTM bylo dvouhlavé tramvajové spřáhlo dlouhé roky vystaveno s popisem »tramvajové spřáhlo Atlas«. Jak se ale k tomuto názvu přišlo, se rovněž nepodařilo zjistit.

Zavedení dvouhlavého spřáhla u pražských tramvají bylo vynuceno provozními vlastnostmi technicky naprosto nevyhovujících talířových spřáhel, která byla do té doby u pražských tramvají užívána. Šlo o spřáhla, jejichž svorníky byly naprosto volné zejména v příčném směru, takže spojená spřáhla s kyvným táhlem nebyla schopna bezpečně přenášet dynamický tlak mezi vozy. Sebemenší provozní vymačkání svorníků totiž spojení rozvolnilo.

Dvouhlavé spřáhlo nepotřebuje mezikus a vytváří poměrně tuhé spojení mezi dvěma spřáhly a tím i mezi vozy. Příčně (jak horizontálně, tak i vertikálně) tuhé spojení je schopno velmi dobře přenášet tlak, což je velmi potřebný efekt zejména u nebrzděných vlečných vozů.

Repliku původního pražského talířového spřáhla můžeme dnes vidět na nejstarším motorovém voze evid. č. 88 v Muzeu MHD v Praze ve Střešovicích, který měl mimochodem donedávna talířové spřáhlo brněnské, protože pražský originál se nedochoval.

V této souvislosti je zajímavé, že podobným způsobem si vypomohli v 50. letech i v Plzni při první opravě historického vozu evid. č. 18 z roku 1899, který je dnes nejstarším provozuschopným tramvajovým motorovým vozem v ČR. Původní talířové hlavy s plochou spojkou se také nedochovaly, proto byly použity hlavy brněnské. Repliky původních spřáhel vůz obdržel až v rámci poslední renovace s uvedením vozidla do původního stavu po vyrobení (s výjimkou některých částí el. výzbroje).

Zajímavé je, že podobně technicky vadné spřáhlo (jako v Praze) vydrželo dlouhé roky v provozu na dráze Teplá – Trenčanské Teplice (H.T.V. – Hölak – Trenczentépliczi villámos vasút). Zde byla klasická hlava bosenského spřáhla rovněž na volném táhle. Spojky spřáhel rovněž nezajistily pořadované pevné spojení. Provoz s vlečnými vozy zde však byl poměrně sporadický a od 50. let byly nasazeny nové vozy s poloautomatickými spřáhly Compact.

Nákladní vysokostěnný vůz Jk 101 dráhy HTV ve sbírkách TMB. Foto 17. 4. 2007 © RToman Šiler. |  Nákladní vysokostěnný vůz Jk 101 dráhy HTV ve sbírkách TMB. Foto 17. 4. 2007 © RToman Šiler. |

|

| Nákladní vysokostěnný vůz Jk 101 dráhy HTV s bosenským spřáhlem na volné tyči ve sbírkách TMB. Foto 17. 4. 2007 © Roman Šiler. |

Pražské spřáhlo brzy převzaly další dopravní podniky v Československu. Přirozeným »šiřitelem« spřáhla byla firma Ringhoffer (později ČKD Tatra). Díky tomu se tramvajové spřáhlo dostalo i na železnici (TEŽ – tříčlánkové vozy Tatra od roku 1970, později i služební a pracovní vozidla). Městský podnik, který odolával nejdéle, byl právě brněnský. Po několika nehodách po roztržení souprav, však bylo pražské spřáhlo zavedeno i zde. Nejprve na spojení souprav »plecháčů« (pouze mezivozová spřáhla), později se pražské hlavy objevily i na nových článkových tramvajích K2, aby nakonec došlo k záměně všech spřáhel vozů T a K. Dlužno podotknout, že špatný technický stav talířových spřáhel v Brně byl způsoben hlavně neúdržbou spřahovacího ústrojí, kdy otvory ve spřáhlech byly provozem vymačkávány za únosnou mez. Příčinou byly i málo účinné brzdy vlečných vozů, které při zastavování souprav spřáhla velmi dynamicky namáhaly. A že talířové spřáhlo není ani v současnosti překonanou konstrukcí, nám dokazuje třeba tramvajová Vídeň.

Jiná dvouhlavá spřáhla

Princip dvouhlavého spřáhla však v Evropě v jiných variantách samozřejmě existuje. Jde zejména o spřáhlo typu »Albert«, užívané především v Německu, jehož hlavní výhodou je, že soupravu je schopen spřáhnout jediný člověk (i řidič bez průvodčího). Na podobném nebo i stejném principu jsou konstruována automatická nebo poloautomatická spřáhla (Scharfenberg v několika provedeních, Compact, +GF+).

Co tedy pro parkovou sedmičku?

Vzorů je hodně

Pro drtivou většinu úzkorozchodných železnic se užívají spřáhla s centrálním nárazníkem, který je přímo vybaven nějakou (pohyblivou) spojkou nebo je doplněn postranními šroubovkami na vahadle (bosenské spřáhlo JHMD a Osoblaha, šroubovky RhB, HSB a další).

Vlečný vůz evid. č. 117 O.K.D. s talířovým spřáhlem v TMB. |  Úzkorozchodné dráhy a Ostravsku používaly typická talířová spřáhla malého průměru se svorníky kuželovitého tvau. |

V menší míře se potkáváme s poloautomatickými spřáhly na výkyvném rameni (tramvajový systém ukotvení). Starší provozy užívají spřáhla Compact (v našich končinách dráha Teplá – Trenč. Teplice a vozy Balm/ú JHMD a Osoblahy, ale také např. DP Bratislava).

Vlečný vůz SGP evid. č. 101 z Bratislavy v TMB. |  Spřáhla Compact v Bratislavě byla doplněna elektrickými kontakty pro solenoidovou brzdu a osvětlení. |

|

| Bosenské spřáhlo s vahadlovou šroubovkou na voze Vígľašské lesní železnice. Foto 22. 9. 2007 © Roman Šiler. |

|

| Talířové spřáhlo lokomotivy CAROLINE ze sbírek TMB. Foto 19. 5. 2006 © Roman Šiler. |

Modernější pak spřáhla Scharfenberg nebo Georg Fischer (+GF+ - křížky vyjadřují helvétský kříž, písmena jsou zkratkou). První jsou časté v Německu a v Rakousku, druhé ve Švýcarsku. Klasické tramvajové talířové spřáhlo systému AEG bylo v minulosti užíváno na TEVD (dnes TEŽ) v Tatrách. Zde bylo také zavedeno, jak již bylo výše uvedeno, tramvajové spřáhlo pražského vzoru.

Vozy novodobé zubačky (obnovené 1970, švýcarské vozy) mají od počátku švýcarská spřáhla +GF+. Tato spřáhla mají i nové nízkopodlažní vozy tatranské současnosti.

|

| Bosenské spřáhlo lokomotivy TU 47 s redukcí Compact. Foto 27. 10. 2002 © Roman Šiler. |

Kuriózní spojení bosenského spřáhla a spřáhla Compact na JHMD. Foto 15. 9. 2004 © Roman Šiler. |  Propojení bosenskými spřáhly na dráze Třemešná – Osoblaha. Foto 10. 11. 2008 © Jiří Štursa. |

Proč spřáhlo pražského vzoru

Centrální spřáhlo pro úzkorozchodné sedmičkové modely by mělo být konstrukčně jednoduché a zároveň v našich končinách obvyklé. Z tohoto pohledu je volba dvouhlavého tramvajového spřáhla naprosto logická. Tvarově jde o typické místní řešení, spřáhlo nepotřebuje mezikusy, nemá žádné pohyblivé součásti a je použitelné jak pro železniční tak i tramvajové modely.

Vyrábíme model 1:4

Měřítko spřáhla má vyhovět širší škále modelů

Pro budoucí provoz s návštěvníky parkové dráhy je uvažováno s vozidly zhruba v měřítku 1:3. Taková vozidla budou dostatečně robustní a stabilní, což je předpoklad bezpečného provozu. Zároveň jde však o vozy těžké, které kladou vyšší nároky na pevnost spřahovacího ústrojí. Na druhou stranu by spřáhlo nemělo na modelech menších působit svou velikostí nepatřičně. Z tohoto pohledu je kompromis měřítka 1:4 dobrý. Spřáhlové táhlo může být pro větší modely dostatečně mohutné, pro menší modely je díky tvaru dostatečně nenápadné.

Pro potřeby nejbližšího období a pro zásobu dílů pro případné další zájemce a zásoby do budoucna bylo uvažováno o sérii 100 kusů spřáhlových hlav.

Jak vytvořit prototyp

Hlava spřáhla je svým způsobem tvarově komplikovaná. Jde totiž o odlitek z oceli, vyráběný metodou lití do písku. Pro výrobu modelu se nabízela v podstatě tři řešení.

1) konstrukci tvarově zjednodušit a vyrábět metodou svařování z více dílů

2) vyrobit 3D model a frézovat z plného materiálu na víceosé fréze

3) vyrobit prototyp a odlévat hlavu do písku nebo metodou ztraceného vosku

První varianta byla vyzkoušena také ve formě 3D modelu v počítači. Jednotlivé díly byly vypáleny laserem a byly připraveny ke svaření. Po zhodnocení vzhledu bylo nakonec od takové výroby upuštěno, protože principiálně šlo sice o tramvajové spřáhlo, tvarově však značně nemodelové, což je v tomto měřítku již nevhodné.

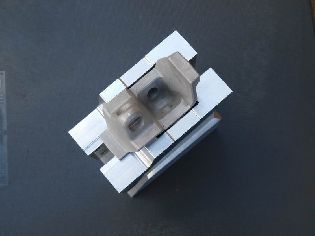

Po dalším zvažování postupu vznikla nakonec varianta 2+3. Bylo přistoupeno k realizaci prototypu formou 3D modelu v počítači a frézování na pětiosé fréze z hliníku. Tím měla být ověřena přijatelnost výsledného tvaru a propočítána nákladovost výroby spřáhel jen frézováním. Vzhledem k tomu, že cena jednoho výrobku byla příliš vysoká, byl frézovaný hliníkový prototyp použit k zaformování a další výrobě série litím oceli metodou ztraceného vosku.

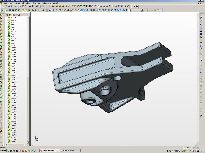

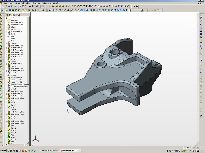

Konstrukční program SolidWorks opět na scéně

Vzorem pro zhotovení modelu byla skutečná hlava tramvajového spřáhla 1:1. Modelování bylo prováděno přenášením všech rozměrů přepočítaných potřebným koeficientem do počítače. Procentní zvětšování modelu pro zohlednění smrštění pozdějšího odlitku nebylo realizováno, neboť požadovaná přesnost měřítka není v žadném případě tak velká.

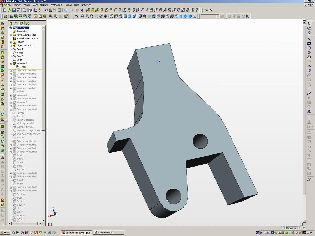

Základní skica budoucího modelu. |  První vytažení objemu ze základní skici. |

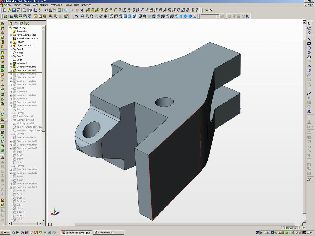

Postupné tvarování povrchů. |  |

Vytvoření modelu nebylo jednoduché, protože předloha je tvarově skutečně poměrně komplikovaná, je nutné počítat rozumné vůle do sebe zapadajících povrchů, aby šlo hotová spřáhla vůbec vzájemně propojit.

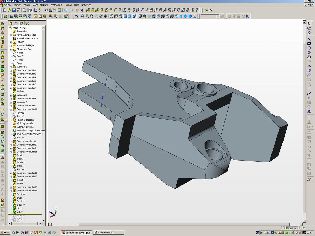

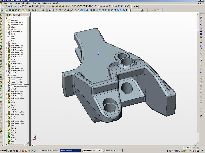

Výsledný tvar virtuálního modelu. |  Výsledný tvar virtuálního modelu. |  |

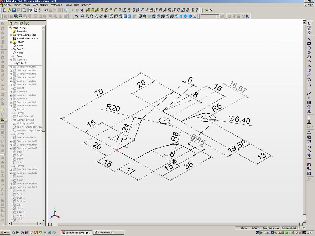

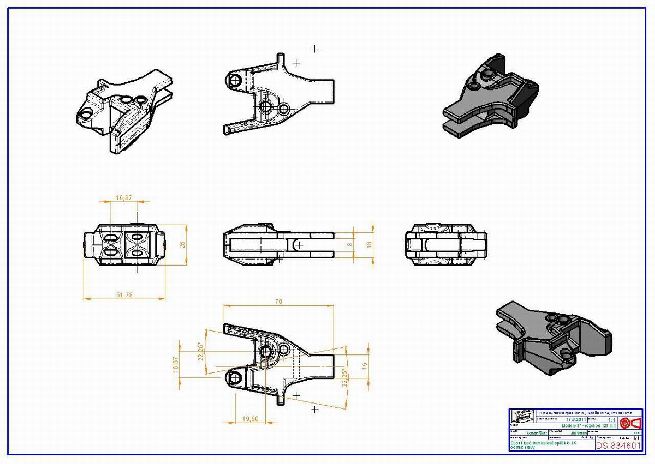

Z hotového modelu byly generovány výkresy. Ty však nebyly použity pro další práci. Data z modelu byla převedena do programu na ovládání frézy. V tomto kroku muselo být řešeno upevnění materiálu ve stroji tak, aby mohly být opracovány všechny požadované povrchy. Proto vzniklo několik dalších pomocných dílů.

|

| Výsledný výkres generovaný z modelu. |

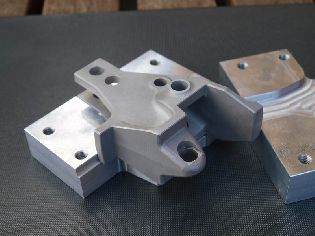

Pětiosá fréza sochá nádherně

Jde samozřejmě o fantastický stroj. Jeho provozní hodina je však velmi drahá. Hlava spřáhla je natolik tvarově komplikovaná, že doba nutná pro výrobu jednoho kusu přesáhla významně únosnou mez. Hliníkový prototyp byl tedy jediným takto vyrobeným kusem. Teoreticky lze výrobu frézováním v budoucnu kdykoli zahájit – potřebná data pro ovládání stroje i upevňovací přípravky jsou k dispozici.

Dvoudílný držák polotovaru. |  |

|  Držák součásti umožnil frézování spojovací části spřáhla. |

Hotový opískovaný prototyp z hliníku. |  Hotový opískovaný prototyp z hliníku. |  Hotový opískovaný prototyp z hliníku – srovnání skutečné velikosti modelu. |

Odlitky jsou ekonomičtější

Po zhodnocení nákladů na výrobu uvažované série 100 ks bylo přistoupeno k zahájení přípravných prací pro lití metodou ztraceného vosku.

|

| Hotový opískovaný prototyp z hliníku. |

Prvním krokem je výroba lukoprenové formy na voskové modely budoucího odlitku. Hliníkový prototyp byl opískován, čímž se ztratily stopy po jednotlivých nástrojích. Pružná forma je čtyřdílná (horní a spodní polovina a přední a zadní jádro. Díly formy jsou umístěny v sádrové skořepině.

Polovina lukoprenové formy. |  Forma s voskovým odlitkem. |

Voskový odlitek v polovině formy s jádry. |  Uvolněné přední jádro. |

Obě jádra jsou uvolněná, odlitek je osvobozen z formy. |  Hotové voskové odlitky. |

Dalším krokem je postupné odlití voskových modelů. Samo tuhnutí vosku ve formě není zcela krátkodobou záležitostí. Voskové modely musí být v takovém počtu, kolik je požadováno výsledných odlitků.

|

| Prototypový zkušební odlitek z oceli (uprostřed). |

Potom jsou jednotlivé voskové modely sestaveny do »stromečků« a postupně obalovány keramikou a křemičitým pískem.

Voskové modely usazené na hlavním kmeni. Foto 12. 5. 2011. |  Foto 12. 5. 2011 |  Foto 12. 5. 2011 |

Foto 12. 5. 2011 |  Stromeček s modely s první vrstvou keramiky. Foto 12. 5. 2011 |

Foto 12. 5. 2011 |  Foto 12. 5. 2011 |

Vosk se z hotové keramické formy vyplaví horkou vodou nebo párou. Posledním krokem před litím je žíhání formy v peci (1 hod. 1000°C).

Roztavení a nalití oceli do jednotlivých forem je tou hlavní operací. Po ztuhnutí oceli je keramika odstraněna (rozbita) a jednotlivé kusy spřáhel navzájem odděleny řezáním. Zbytky keramiky jsou odstraněny tryskáním.

Lití roztavené oceli do keramické formy. Foto 31. 5. 2011 |  Foto 31. 5. 2011 |

Foto 31. 5. 2011 |  Foto 31. 5. 2011 |  Foto 31. 5. 2011 |

Foto 31. 5. 2011 |  Foto 31. 5. 2011 |

Keramika je z povrchu odlitku tryskáním očistěna, dále musí být odřezány

Firma založena 1994 | DRAH-servis spol. s r. o. | Úlehle 1 | 621 00 | Brno

info@drah-servis.cz | tel.: +420 602 721 272 | fax: +420 541 218 918

Počítadlo přístupů :